外観検査とは:自動化の注意点と最新AIの使い方、海外の動向

製造業において、企業の信頼を維持するための品質管理・品質保証は欠かせない業務です。品質管理業務の中でも多くの部分を占めるのが「外観検査」です。各工程において外観検査を行うことにより下流工程の歩留まりが向上し、不良の流出も未然に防ぐことができますが、同時に製造コストを押し上げ、場合によっては外観検査がボトルネックとなって生産能力が落ちてしまう原因にもなりかねません。

ここでは外観検査の自動化の注意点、従来の画像処理と最新AI画像処理の違いや海外での外観検査の動向について解説します。

外観検査とは?

外観検査の目的は2つに分けられます。一つは製造工程における不良をいち早く発見することで下流工程の歩留まりを向上させ、ひいては不良品の外部流出を防ぐことです。もう一つは外観検査によって発見された不良を分類・分析することにより不良の発生原因を特定し、工程改善へのプロセスにつなぐためのデータを蓄積することです。外観検査を適切に行うことにより不良の流出を防止しつつ、より安定した品質の製品を製造できるようになります。

目的:

- 不良をいち早く発見

- 工程改善へのプロセスにつなぐためのデータを蓄積

外観検査の主な検査項目

外観検査と一言に言っても、行われている分野は多岐にわたります。ここでは製品・分野別に検査対象をまとめています。

| 検査対象 | 欠陥の種類 |

|---|---|

| プリント基板 | 位置ズレ、断線、ショート、銅見え(赤目) |

| 印刷 | 欠け、カスレ、汚れ |

| 液晶 | ホコリ、ドット欠け、輝点 |

| はんだ | ブリッジ、過不足、はんだボール |

| コネクタ | ピンやリード曲がり・欠損 |

| プレス製品 | 打痕、クラック、変形、バリ、穴無し |

| ダイカスト製品 | 打痕、加工くず、湯玉、湯ジワ、鋳巣 |

| 溶接 | 穴、スパッタ、溶接不足 |

| プラスチック成型 | ショート、黒点、焼け、シルバー、シボ不良 |

| ゴム | バリ、ショート、気泡 |

| 刃物 | 欠け、銀ロウ不足、研磨角度と幅不良 |

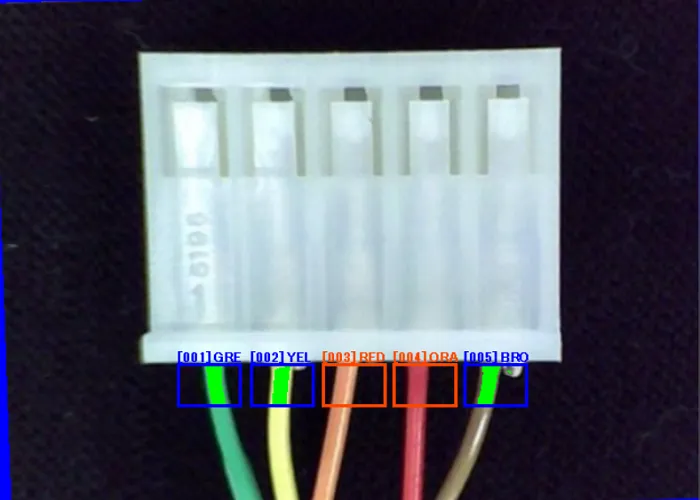

| 組み立て | コネクタ半挿入、ねじ不足、線色間違い、テープ忘れ |

| 精密エッチング・フレキ | ピンホール、クワレ、断線、ショート |

| 食品 | 虫、カエル、プラスチック、ガラス、金属などの混入 |

| 農作物 | 虫食い、割れ、傷、腐り、異形 |

| 読取・計数対象 | 確認内容 |

|---|---|

| 制御盤 | アナログメーター、デジタルメーター読み取り、ランプのON/OFF |

| 資材・部品 | 本数、個数、入数 |

| 文字 | 消費期限の読み取り、シリアル番号の読み取り |

| バーコード・QRコード | 正誤チェック、出荷記録・製品の搬入・搬出・保管場所の特定 |

目視検査の代替としての自動外観検査

外観検査には「目視検査」(人が目で確認する検査)と「自動検査」(機械の目で行う検査、画像検査、マシンビジョンとも言う)があります。それぞれメリットとデメリットがあるため、誤った選択をしてしまうと効果が得られないばかりか、余計なコストを掛けることになるため注意が必要です。

目視検査のメリット・デメリット

メリット:

検査員が確保できれば比較的早期に外観検査を導入することができます。また、検査対象の品種が頻繁に変わるものや一品ものの検査では設備費用などのイニシャルコストをかけずに臨機応変に対応することができます。新製品など、品質がまだ安定しない段階で、どんな不良が発生するかわからない場合も人による柔軟な判定はメリットになります。

デメリット:

人による検査のため、検査員の感覚の違いによる検査のばらつきが発生します。また、疲労や不注意による検査漏れや目の構造的な盲点による見落としが発生することがあります。指差し確認をさせても、いつの間にか手を動かすこと自体が目的となり検査対象をしっかり見ていないといった事象は頻繁に発生しています。担当の異動・退職による再教育のコストが問題になることがあります。

どのような場合に目視検査が適しているか:

多品種小ロット、自動外観検査の画像処理では発見が難しい欠陥(※1)、不良の状態を明確に定義しにくい不良(ざらざら感など)。

(※1)立体面の微小な欠陥など角度を変えながら検査する必要があるものなど。自動で検査できる検査機もありますが、多軸ロボットや特殊な照明を使用するものが多く、装置全体で数百万円単位になるのが一般的です。

自動外観検査のメリット・デメリット

メリット:

一度導入すれば目視検査を上回る速さで外観検査をし続けます。体調不良や集中力低下がないため、昼夜稼働も可能です。また一旦決めた設定や基準は容易にコピーできるため、生産量の増加に伴う設備増設への対応も容易です。導入時の機器費用や試験運用の手間がかかりますが、比較的短期に人件費に対するコストメリットが享受できます。

デメリット:

不適切な設定をすると誤検出が頻発したり不良を見逃したりすることがあります。想定していない不良が発生した場合も不良として認識されない場合があります。後述しますが、従来の手続き型の外観検査は一般的に明るさなどの環境変化に強くないため、暗箱で遮光したり、安定した照明を使用する必要が生じたりする場合が多いのが現状です。また不良の種類によっては作業者が目視で丁寧に確認したほうが確実なケースもまだ多くあります。

どのような場合に自動外観検査が適しているか:

全数の外観検査が必要な製品、不良の種類(不良モード)が明確に定義できる欠陥(※2)、不良サンプルが一定以上存在する製品(※2)。

(※2)AI外観検査(良品学習)の出現によって不良が明確に定義しにくい欠陥や不良サンプルがない製品でも自動外観検査ができるようになってきています。

自動外観検査の導入ステップ

以下、目視による外観検査から自動外観検査に移行する一般的なステップを記載しました。

- 目視検査で発見された不良サンプルまたはその画像を蓄積します。(※3)

- 不良を分類し、不良の種類と定義を明確にします(黒点がある、長さが5㎜以上など)。(※3)

- 外観検査システム、画像処理ソフトを扱う企業(一社または複数)に問い合わせ、良品サンプルと不良サンプルが正しく区別判定できるかどうかのテストを依頼します。撮影した良品と不良品の画像を送ると確度の高い回答が得られます。企業の方針やテスト作業の規模によりテスト作業は有償になる場合があります。サンプル自体が機密扱いになっている場合は機密保持についても事前に協議することをお勧めします。

- テストにより不良検出ができそうだ、という判断が出た場合、次のステップとしては①さらに踏み込んだ定量テストを行う(これをPoC(Proof of Concept:概念実証 といいます) ②デモ機を借用して自社で一定期間試用する となるのが一般的です。①の場合はある程度のボリュームを持った実作業が必要になるため有償になるケースが多いです。②の場合は企業がデモ機貸し出しに対応している場合無償または有償で機器を借用できます。見積もりもこの時点で依頼するのが一般的です。

- PoCまたは貸出機によって効果を確認できれば発注します。システムにより現地作業が必要なもの、機器またはソフトウェアの購入のみで完結するものなど、製品により対応・費用は異なります。

- 導入後のトラブルやサポートはメーカーの保証期間内であれば一般的に無償で受けることができます。注意点としては、サポートやアップデートの費用を含むライセンス費用が毎年かかる(いわゆるサブスク)製品か、買い切り製品(年間保守費用なし)かによってランニングコストに大きな差が出る点です。メーカーにより対応が異なりますので購入前に確認することをお勧めします。

(※3)良品学習AIでは不要です。

AI(ディープラーニング)外観検査は従来の手続き(ルールベース)型画像処理に取って代わるのか

昨今、AI(ディープラーニング)による外観検査が急速に広まっています。ディープラーニングを構成するニューラルネットワークは1940年代には提唱されていましたが、様々な障壁があり広く実用化されるには至りませんでした。それを変えたのが1986年に提唱されたバックプロパゲーション(誤差逆伝搬法)と2006年から発達したディープラーニング(深層学習)です。これらの進化を経てAIによる画像処理・外観検査が可能になりました。では、これまでの手続き型画像処理はすべてAIに置き換えられていくかというと、現時点ではそうはならないようです。ここでは手続き型画像処理とAIそれぞれの特徴と得意分野について説明します。

手続き型画像処理

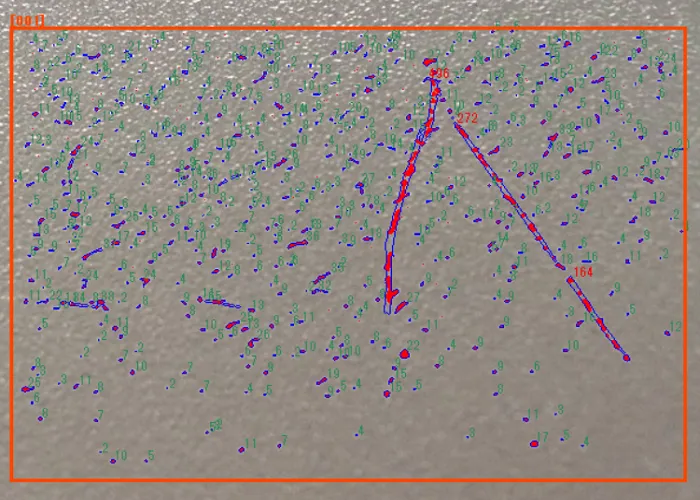

手続き型画像処理は基本的に一枚の画像をピクセルごとに処理していきます。代表的な処理としては二値化処理(白と黒に分ける)、エッジ検出(明暗の変化を検出する)、元画像との差分を検出する、面積(ピクセル数)を算出するなどの手法があります。

二値化 |  エッジ検出 |

差分検出 |  粒子解析 |

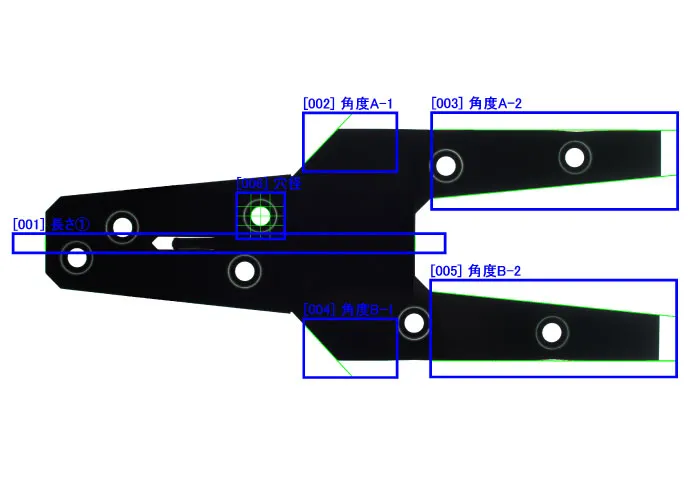

これらを組み合わせることで長さを測定したり、汚れを検出したりすることができます。例えば黒い汚れを検出する場合、①二値化する ②黒の部分の面積を算出する ③一定の面積以上であれば「汚れがある」と判定する といった手続きを設計します。手続き型のメリットとして、設定者が設計した通りの処理をピクセル単位で厳密に繰り返すことができるため、長さや面積などの定量測定が可能なことが挙げられます。デメリットとしては設定者が画像処理の手法を熟知し、目的に合った処理の組み合わせを自ら考える技量が必要になることです。

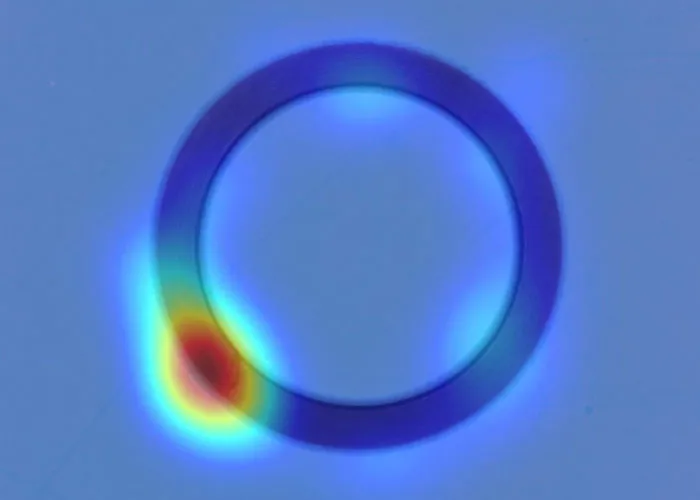

AI(ディープラーニング)

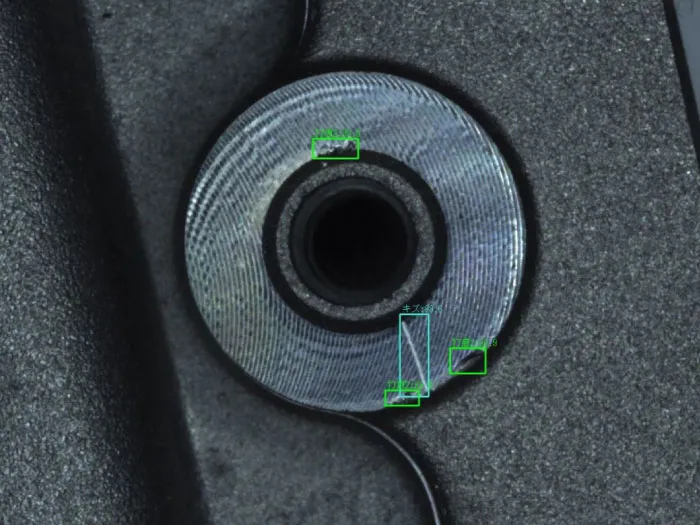

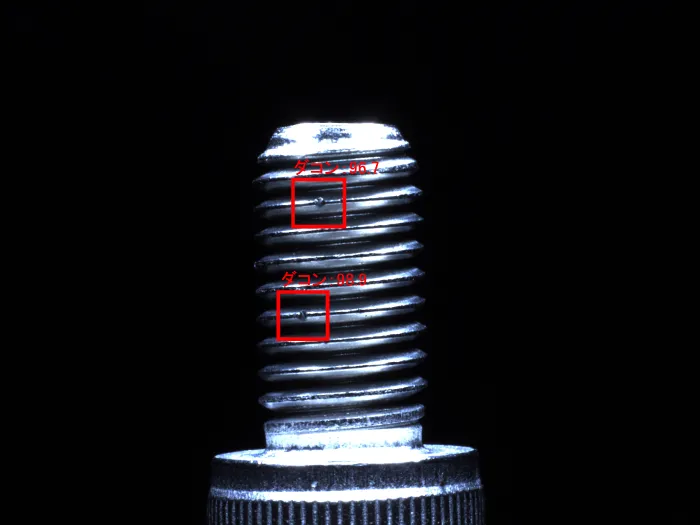

一方、AIは人が途中の処理手続きを考えるのではなく、人が「これは良品」「これは不良」といった「答え」を教えることで、AI自らその答えに辿り着くための途中処理を考えます。これを学習(Training)と言います。メリットは明確で、人が画像処理の手法を熟知していなくても、「こうなってほしい」といった答えを与えることでそのように判定してくれるようにAIが自動的に考えてくれることです。また、AIの根幹をなすCNN(畳み込みニューラルネットワーク)は手続き型の処理ではどう組み合わせても辿り着けないような判定、例えば複雑な構造を持った金属製品のキズ・ダコンや、犬か猫かといった判定も可能にしました。これは革命的な進化です。しかしながら、AIに出来ないこともあります。それは手続き型の画像処理が得意とする定量的な判定、例えば測長や角度測定、厳密な面積の算出などが難しいことです。

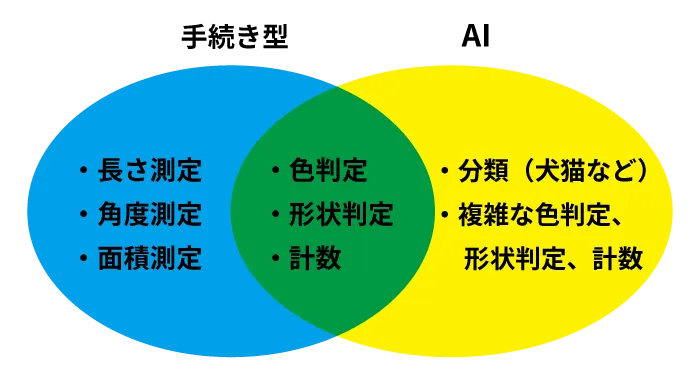

このように、手続き型の画像処理とAIはそれぞれ得意不得意があり、判定したい内容によって使い分ける必要があります。イメージとしては、下のようにどちらかでしかできないものとどちらを使っても同様にできるものに分類できます。

得意分野:手続き型とAI ※上記に当てはまらないケースもあります。

外観検査で手続き型画像処理を使う場面

手続きの組み合わせで判定できるものは色の有り無し、面積、長さ/角度、など様々です。上に示した検査や読み取りは手続き型が得意とするものです。手続き型の処理に使用するハードウェアはそれほど高いスペックが要求されないため、全体的に低いコストで自動外観検査を導入することができます。因みに、アナログメーターの読み取りはDX(デジタルトランスフォーメーション)に取り組むメーカーが増加するに従って近年利用者が増えてきた技術です。

外観検査でAIを使う場面

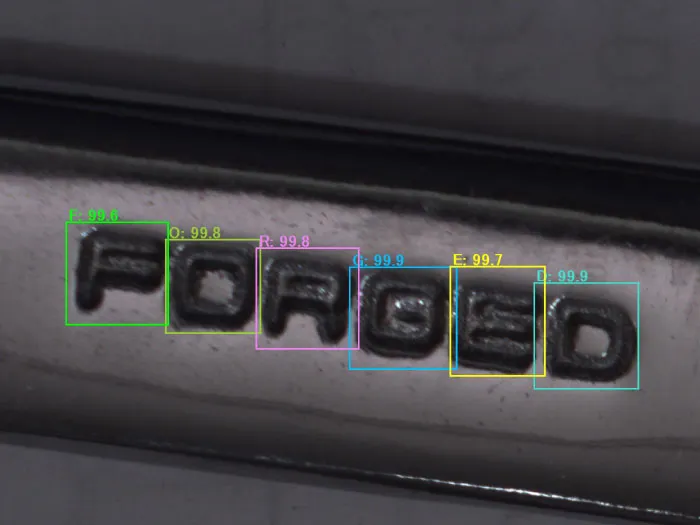

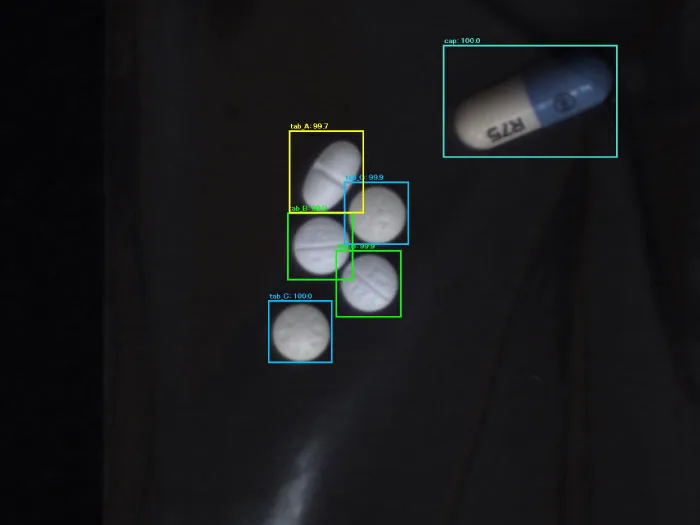

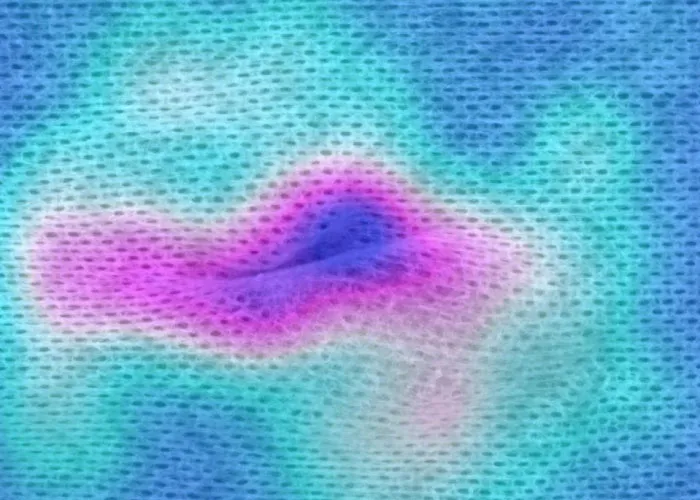

AIは手続き型画像処理(二値化や面積計算などの処理)では判別が困難な欠陥でも検出できることが多いため、複雑な背景の中の欠陥検出に用いられます。また一枚の画像の中から予め学習したものを見つけ出し、それを分類する機能を持っている(物体認識)ため、錠剤や部品のカウントにも使用することができます。さらに良品学習では不良パターンを学習させる必要がなく良品画像のみ覚えさせる(100~1000枚程度)ことで未知の不良を検出するモデルを作り出すことができます。その他、物体認識AIは人や動物を検出・カウントしたり、農作物を等級分けしたりすることもでき、様々な分野に応用可能です。

外観検査を自動化する際の注意点

外観検査を自動化するにあたり、目的の欠陥を検出できる・できないの検討がまず必要になりますが、実際に運用するためには以下の項目にも注意して検討する必要があります。

- 運用イメージ:人による目視外観検査を自動化する場合、コンベア上に製品を流すのか、撮影時に製品は静止しているか、手置きで検査するのかなど、搬送などを含んだ具体的な運用イメージが必要になります。これによりカメラや照明の仕様、必要となる費用も変わってくるためです。自動外観検査システムのメーカーにテストを依頼する際に運用イメージも合わせて伝えることをお勧めします。

- 簡単に使えるか:「学習コスト」という言葉があります。外観検査システムでいうと「担当者がシステムの操作方法や設定方法を習得するためにかかる時間とコスト」と言い換えることができます。操作や設定が難しいシステムでは担当者が長時間かけて勉強しなくてはならなかったり、装置メーカーに指導を依頼したりする必要があり、それにかかる時間とコストが大きくなります。システム自体が簡単に使えるような仕組みになっているか、サポートが迅速かといった確認は運用時のコストを検討する際に是非確認しておきたい項目です。

- タクトタイム:一つの製品について外観検査を行うのにかかる時間です。一般的に自動外観検査の方が人による目視検査よりも短い時間で検査できますが、検査内容によってはより長い時間がかかる場合があります。そのためタクトタイムを明確にし、外観検査工程が生産のボトルネックにならないように注意する必要があります。

- システムの拡張性:たとえば人が基板の表と裏を見るような外観検査をしている場合、カメラを2台に増設して画像処理を行うことでより短いタクトタイムで検査を行うことができます。生産能力が上がった場合に備え、導入しようとしているシステムがカメラ増設などへの拡張に対応しているか予め確認しておくことをお勧めします。

- 機能の汎用性があるか:設備や製品が変わっても外観検査システムは同じものを転用できた方がコスト面でのメリットが大きいです。単機能の画像処理システムよりも複数の機能を持ったもの、あるいは後付けで機能を追加変更できるシステムを選ぶことで将来の設備・品種変更時のコストを抑えることができます。手続き型とAIが同時に使えるか、手続き型あるいはAIどちらかしか使えないかなどの対応範囲も予め検討しておくことをお勧めします。また、検査対象が変わるたびに別の外観検査システムを使うとなると先ほど説明した「学習コスト」が大きくなってしまい、担当者の学習負担が大きくなるので汎用性の確認も重要です。

- ハードウェア(PC、カメラ)の汎用性があるか:保証期間を過ぎてハードウェアが故障した場合、修理交換費用がかかります。この時、専用装置を丸ごと交換しなければならないか、汎用のPCにソフトウェアの乗せ換えるだけで済むのかでコストが大きく変わります。カメラも同様で、専用カメラにしか対応していないシステムでは低価格の産業用カメラで代替ということができません。ただし、ハードウェア一体型のシステムは一般的に専用設計になっているためハードウェアどうしの相性について心配する必要がなく、またシステム起動が手軽といったメリットもあります。

- カメラの解像度:産業用カメラは解像度による金額の差はそれほどありません(解像度よりも画像センサーサイズの二乗に比例します)。そのため「大は小を兼ねる」という考え方から高解像度のカメラを選定したくなりますが、高解像度のカメラを使うことにより画像処理の負荷が重くなりタクトタイムが長くなってしまうことがあります。また高解像度のカメラで撮影するには一般的に露光時間を長くしなければならず、移動しているものを撮影するのには向いていません。外観検査のメーカーが運用イメージに応じて最適なカメラを選定するというのが一般的です。

海外における自動外観検査の動向

これまで外観検査で考慮すべき点を説明してきました。ここで海外の工場での外観検査と、その自動化の動向についても説明したいと思います。

ドイツ

自動外観検査でリードしている国でまず挙げられるのがIndustory 4.0(「第四次産業革命」とも訳されます)を進めているドイツです。ドイツは日本と同じく製造業に関わる労働者の割合が最も多い国です。ドイツ経済の心臓部である製造業が労働者人口の減少などにより競争力を失うことを危惧して、ドイツ政府は国を挙げた投資を行っています。画像処理で有名なMVTecや産業用カメラで世界的シェアを持つBaslerもドイツを拠点とした企業です。これら2社以外にもマシンビジョンに特化した会社はドイツに集中しており、外観検査を含んだ製造ラインの自動化で世界をリードしています。

中国

「世界の工場」である中国では製造業の作業員賃金が2010年からの10年間で約3倍、10万円に高騰しています。より良い待遇を求めて人材が流動し「教えても辞める」ケースが常態化しているため、属人的(個人の技量に頼る)な外観検査から自動外観検査への転換が急速に進められています。スマートフォンなどのIT機器を製造するファーウェイ(華為技術)では120mの一貫生産ラインの検査工程をほぼ自動化することにより労働負荷を60%削減しました。ここでの外観検査は主にSSD-MobileNetなどのAIモデルを使用しています。誤検知率1%以下という点を見ても人による目視検査の精度を上回っていると予想されますが、「毎日のように作業員が入り、毎日のように辞めていく」と品質保証担当者が抱える「教育コスト」「学習コスト」の悩みが自動外観検査によって大幅に解消されたと考えられます。

タイ・ベトナム

ASEAN諸国ではタイ・ベトナムに日系企業が多く進出しています。タイ日系製造業の作業員賃金は月額6万円台と高騰しており、かつて中古の製造装置を使い人海戦術で製造を行っていた日系企業も、現在では最新の製造装置を導入した省力化と品質の向上に取り組んでいます。少子化も進んでおり、今後の労働力不足の問題が顕在化してきています。一方ベトナムでは3万円台となっています(2020年調査)。ただし、ベトナムの給与水準も中国と同じく10年間で3倍と急速に伸びています。中国と同じく離職率が高いため、日系企業は「担当者が変わっても品質を保つ」という仕組みに取り組んでいます。ベトナムに進出している製造業は自動車関連の金属、プラスチック製品に関わる企業が多く、高い精度と品質が求められています。そのため今後の賃金高騰による労務リスクに備えて自動化を進める企業が増加しています。

(参考)

「中国 – 製造業の賃金」TRADINGECONOMICS

「ファーウェイが進めるスマート工場化、外観検査をAIで行い労働負荷を6割削減」ITmedia

「アジアの平均賃金比較│進出に適する国はどこ?」日刊工業新聞

「海外進出日系企業実態調査」JETRO

「精密技術が光る!日系マイスター企業」ACCESS ONLiNE

まとめ

日本だけでなく中国やASEAN諸国においても人海戦術による目視検査はコスト面、品質維持の面で有効な方法ではなくなりつつあります。しかしながら自動外観検査を導入するにはイニシャルコストがかかります。それは機器にかかるコストだけでなく、学習コストなどの人的コストも含まれます。そのため、適した工程に適した外観検査システムを導入するように検討しなければなりません。そして、高い費用対効果を実現するためにイニシャルコストを抑え、運用コストの低い外観検査製品を選択する必要があります。

低価格で導入できる外観検査システム

最後に「低価格 画像検査」でヒットする外観検査関連企業5社(企業ページヒット順)をまとめましたので是非参考にしてください。

- 「マルチアングルAI外観検査 M-CIS」ユアサネオテック

- 「AI+手続き型外観検査 『イージーインスペクター2』」スカイロジック

- 「AI 外観検査ソフトウェア AI-Detector」松電舎

- 「AI外観検査システム」CLAVI

- 「画像処理装置 EV-G2シリーズ」アルゴル